Nous fournissons des solutions personnalisées à tous nos clients et offrons des conseils techniques complets dont votre entreprise peut bénéficier.

Les barillets à vis jouent un rôle important dans l’industrie de transformation du plastique et constituent l’un des composants essentiels des équipements de moulage du plastique. Ils affectent la qualité et l'efficacité de la production des produits en plastique, et sont également liés à la stabilité et au contrôle des coûts de l'ensemble de la chaîne de production.

Dans le processus de moulage par injection, le cylindre à vis est chargé de faire fondre les matières premières plastiques et de les transporter vers la cavité du moule. Ses capacités précises de fusion et de dosage garantissent la cohérence et la haute précision des pièces moulées par injection. La conception et l'optimisation structurelle de la vis peuvent améliorer efficacement l'uniformité du mélange et l'efficacité de la fusion du plastique, réduire la consommation d'énergie et le taux de rebut.

Dans le processus d'extrusion, le fût à vis joue un rôle plus complexe. Il fait non seulement fondre les matières premières plastiques, mais extrude également le plastique fondu à une pression et un débit constants grâce à un contrôle précis de la vitesse de la vis et de la température pour former des profils, des films ou des tuyaux continus et d'autres produits. Les performances du fût à vis affectent directement la précision dimensionnelle, la qualité de surface et l'efficacité de production des produits extrudés.

Dans le processus de moulage par soufflage, le fût à vis joue également un rôle clé. Il est chargé de faire fondre les matières premières plastiques et de les injecter dans le moule de soufflage, puis de souffler le plastique fondu dans la forme souhaitée du produit creux au moyen d'un gaz à haute pression. L'effet de fusion et le contrôle de la température du corps de la vis sont cruciaux pour l'uniformité de l'épaisseur de la paroi, la brillance de la surface et la résistance des produits moulés par soufflage.

Avec plus de 30 ans d’expérience dans la fabrication pour les plus grandes entreprises de machines de marque au monde, Bariliser est reconnu comme le plus grand et professionnel fabricant d’équipement de plastification en Chine. Nous fournissons des vis et des barils standards et personnalisés simples et jumelés (cylindriques, parallèles) pour les machines d'injection et d'extrusion.

Le fût à vis est un élément clé des équipements de transformation du plastique, composé principalement de deux parties : la vis et le fût. Ce qui suit est une brève introduction à ces deux parties, ainsi qu'aux effets de paramètres tels que le rapport de longueur de chaque section de la vis, la profondeur de la rainure de la vis et la conception du filetage sur l'effet plastifiant.

1. Les principaux composants du barillet à vis

Vis

La vis est le composant central du corps de la vis, responsable de la fusion, du transport, du cisaillement et de l'homogénéisation du plastique.

La vis est généralement divisée en trois sections : la section d'alimentation, la section de compression et la section d'homogénéisation.

Section d'alimentation : principalement responsable du transport et du préchauffage préliminaire des matières premières plastiques. La rainure de vis de cette section est plus profonde et le pas est plus grand, de manière à accueillir davantage de matières premières plastiques et à les réchauffer progressivement grâce à la friction générée par la rotation.

Section de compression : la rainure de vis de cette section devient progressivement moins profonde et le pas devient progressivement plus petit, exerçant une plus grande force de cisaillement et une plus grande force de compression sur les matières premières plastiques, les faisant fondre progressivement et devenir plus uniformes.

Section d'homogénéisation : principalement responsable de l'homogénéisation et du transport du plastique fondu. La profondeur de la rainure de la vis, le pas et la conception du filetage de cette section de la vis sont soigneusement optimisés pour garantir que la température, la pression et la composition du plastique fondu sont très uniformes.

Barrel

Le canon est le canal permettant à la vis de tourner et le canal permettant à la matière plastique de fondre.

La paroi intérieure du canon est généralement usinée et polie avec précision pour réduire la friction et la résistance et garantir que le plastique fondu puisse s'écouler sans problème.

Des éléments chauffants et des capteurs de température sont généralement installés sur le baril pour contrôler avec précision la température de la fonte.

2. L'influence des paramètres de chaque section de la vis sur l'effet plastifiant

Rapport de longueur

Le rapport des longueurs de chaque section de la vis a une influence importante sur l'effet plastifiant. D'une manière générale, une section d'alimentation plus longue favorise le préchauffage et le transport complets des matières premières plastiques ; une section de compression modérée peut assurer la fusion et l'homogénéisation complètes des matières premières plastiques ; une section d'homogénéisation plus longue est propice à une homogénéisation et une stabilisation plus poussées du plastique fondu.

Le choix du rapport de longueur doit être soigneusement pris en compte en fonction de facteurs tels que le type de plastique, la température de traitement et la vitesse de la vis.

Profondeur de rainure de vis

La profondeur de la rainure de la vis affecte directement la capacité de transport de la vis et l'effet de cisaillement sur les matières premières plastiques. Plus la rainure de vis de la section d'alimentation est profonde, plus les matières premières plastiques peuvent être logées et la friction générée par la rotation la réchauffe progressivement. Alors que les rainures de vis de la section de compression et de la section d'homogénéisation deviennent progressivement moins profondes, des forces de cisaillement et de compression plus importantes peuvent être appliquées aux matières premières plastiques, les faisant fondre progressivement et devenir plus uniformes.

Le choix de la profondeur de rainure de vis doit être soigneusement pris en compte en fonction de facteurs tels que le type de plastique, la température de traitement et la vitesse de vis. D'une manière générale, plus la profondeur de la rainure de la vis est profonde, plus la capacité de transport de la vis pour les matières premières plastiques est forte, mais l'effet de cisaillement est relativement faible ; à l’inverse, l’effet de cisaillement est fort, mais la capacité de transport est relativement faible.

Conception du fil

La conception du filetage a également une influence importante sur l'effet plastifiant de la vis. Différentes conceptions de filetage peuvent produire différentes forces de cisaillement et de compression, affectant ainsi la fusion et l'homogénéisation des plastiques.

Les conceptions de filetage courantes incluent une distance égale et une profondeur inégale, une profondeur égale et une distance inégale, et une profondeur inégale et une distance inégale. Une distance égale et une profondeur inégale sont les conceptions les plus couramment utilisées, ce qui peut agrandir la zone de contact entre le plastique et le canon et améliorer l'effet de transfert de chaleur. Les conceptions de profondeur égale et de distance inégale et de profondeur inégale et de distance inégale peuvent être ajustées de manière flexible en fonction des différentes exigences de traitement.

Le rôle de la vis dans la fusion, le transport, le cisaillement, l'homogénéisation et d'autres processus du plastique

Fusion : La vis exerce une force de cisaillement et une force de friction sur la matière première plastique grâce à sa conception en spirale unique et son mouvement de rotation, la faisant chauffer et fondre progressivement. Dans ce processus, la géométrie de la vis, la vitesse et la coordination du système de chauffage sont cruciales pour garantir que le plastique puisse fondre de manière uniforme et efficace.

Transport : Le plastique fondu est poussé par la vis et se déplace dans la direction axiale du baril et est transporté vers le moule ou tout autre équipement de moulage. L'efficacité de transport de la vis affecte directement la vitesse de production du traitement du plastique.

Cisaillement : La rainure en spirale et la conception du filetage de la vis lui permettent de produire une action de cisaillement dans le plastique fondu, ce qui contribue à mieux mélanger et homogénéiser le plastique. L'action de cisaillement permet également d'éliminer les bulles et les impuretés du plastique et d'améliorer la qualité du produit.

Homogénéisation : pendant le processus de fusion et de transport, la vis garantit que la température et la composition du plastique fondu sont très uniformes grâce à sa section de compression et sa section d'homogénéisation intelligemment conçues. Cela permet d'éliminer les gradients de température et les différences de composition dans la matière fondue, produisant ainsi des produits de qualité constante.

La coopération entre le fût et la vis assure le contrôle de la température et la stabilité de la pression du plastique pendant le traitement. En tant que canal pour la matière plastique fondue, la paroi intérieure du canon est généralement usinée et polie avec précision pour réduire la friction et la résistance. Le baril est généralement également équipé d'éléments chauffants et de capteurs de température pour contrôler avec précision la température de la matière fondue.

Lorsque la vis tourne dans le canon, non seulement elle pousse le plastique fondu vers l'avant, mais elle forme également un espace relativement fermé en s'adaptant étroitement à la paroi interne du canon. La température et la pression de la matière plastique fondue dans cet espace sont efficacement contrôlées et régulées sous le cisaillement et la compression de la vis.

De plus, le système de refroidissement du canon joue également un rôle clé. Il aide à contrôler la température de la paroi extérieure du fût et empêche la chaleur d'être transférée trop rapidement vers l'environnement extérieur, assurant ainsi la stabilité de la température de la matière fondue pendant le traitement.

Sélection des matériaux et technologie de traitement de surface

Les matériaux couramment utilisés pour les fûts à vis comprennent l'acier allié de haute qualité et l'acier allié au chrome-molybdène.

Acier allié de haute qualité : ce matériau a une résistance et une dureté élevées et peut résister à des contraintes mécaniques et thermiques importantes. Dans le même temps, il présente également une bonne résistance à l'usure et à la corrosion, et peut maintenir des performances stables dans des environnements de traitement difficiles.

Acier allié chrome-molybdène : ce matériau est à base d'acier allié de haute qualité, et des éléments d'alliage tels que le chrome et le molybdène sont ajoutés pour améliorer encore sa résistance à l'usure, sa résistance à la corrosion et sa résistance à haute température. Par conséquent, l’acier allié au chrome-molybdène est particulièrement adapté aux environnements de traitement du plastique à haute température, haute pression et hautement corrosifs.

Outre la sélection des matériaux, la technologie de traitement de surface constitue également un moyen important d'améliorer la résistance à l'usure et la durée de vie du fût de vis. Les technologies de traitement de surface couramment utilisées comprennent la nitruration et les alliages de soudage par pulvérisation.

Nitruration : La nitruration est une technologie qui forme une couche de nitrure dur sur la surface du fût de la vis par une réaction chimique. Cette couche de nitrure a une dureté et une résistance à l'usure élevées, ce qui peut améliorer considérablement la résistance à l'usure et la durée de vie du corps de vis.

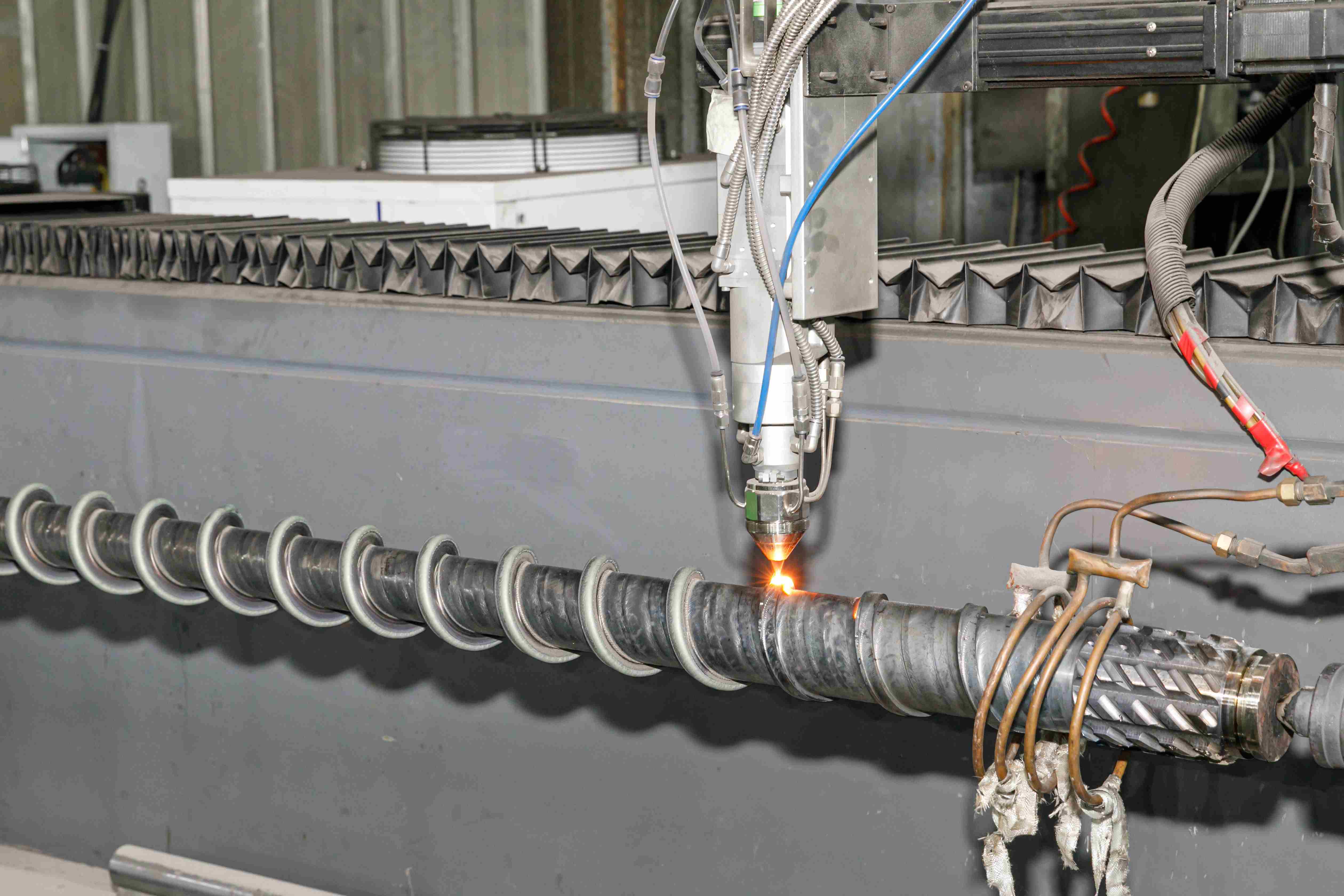

Alliage de soudage par pulvérisation : L'alliage de soudage par pulvérisation est une technologie qui pulvérise de la poudre d'alliage sur la surface du fût de vis à travers une flamme à haute température et la fusionne avec le matériau de base. Cette technologie peut former une couche d'alliage avec une excellente résistance à l'usure et à la corrosion sur la surface du fût de vis, améliorant encore sa durée de vie.

Le processus de fabrication du fût à vis est un processus complexe et délicat, comprenant plusieurs processus tels que la trempe et le revenu, le façonnage, le moulage, le meulage fin et le polissage.

Trempe et revenu : La trempe et le revenu constituent la première étape de la fabrication du fût à vis. Il améliore son organisation interne et ses performances en chauffant et en refroidissant les matières premières, jetant ainsi une bonne base pour les processus ultérieurs.

Façonnage : Le façonnage est le processus de découpe et de mise en forme préliminaire des matières premières trempées et revenues selon les exigences de conception. Cette étape nécessite un contrôle précis de la taille et de la forme pour garantir le bon déroulement des processus ultérieurs.

Moulage : Le moulage est le processus de moulage avec précision des matières premières façonnées à travers un moule. Cette étape nécessite un contrôle strict des paramètres tels que la température et la pression pour garantir la précision et les performances du fût à vis.

Meulage fin : le meulage fin est le processus de meulage fin du corps de vis après le moulage. Cette étape peut éliminer les bavures et les irrégularités de la surface et améliorer la qualité de surface et la précision du canon de vis.

Polissage : Le polissage est le processus de traitement ultérieur du corps de vis après un meulage fin. Grâce au polissage, la surface du corps de vis peut être rendue plus lisse et plus brillante, améliorant ainsi son esthétique et sa durée de vie.

Guide de sélection des canons à vis

Sélectionner selon le type de plastique

Plastiques à faible stabilité thermique : comme le PVC, il est recommandé de choisir une vis progressive, qui présente une section de compression plus longue et une conversion d'énergie douce lors de la plastification, ce qui contribue à réduire la décomposition thermique du plastique.

Plastiques cristallins : comme les polyoléfines, le PA, etc., la vis mutante est plus adaptée, avec une section de compression plus courte, une conversion d'énergie plus intense lors de la plastification, et peut faire fondre rapidement le plastique.

Plastiques généraux : les vis générales ont une forte adaptabilité et peuvent s'adapter au traitement d'une variété de plastiques. Ils conviennent aux scénarios de production où le type de plastique doit être fréquemment changé.

Considérez le taux de compression et le rapport hauteur/largeur

Taux de compression : C'est le rapport entre le volume de la première rainure de vis dans la section d'alimentation de la vis et le volume de la dernière rainure de vis dans la section d'homogénéisation. Il détermine le degré de compression du plastique dans la vis, ce qui affecte à son tour l'effet de plastification. Généralement, lors du traitement des thermoplastiques, une vis avec un taux de compression modéré doit être sélectionnée ; lors du traitement des plastiques thermodurcissables, un taux de compression plus élevé peut être nécessaire.

Rapport d'aspect : C'est le rapport entre la longueur de la partie active de la vis et le diamètre de la vis. Plus le rapport d'aspect est grand, plus le plastique est chauffé longtemps dans la vis et plus la plastification est complète et uniforme. Cependant, un rapport hauteur/largeur trop élevé peut entraîner des problèmes tels qu'une consommation d'énergie accrue et un pliage des vis. Par conséquent, lors de la sélection du rapport hauteur/largeur, il est nécessaire de le peser en fonction des caractéristiques de traitement et des exigences de production du plastique spécifique.

2. L'influence des paramètres sur l'effet de plastification

Taux de compression

Le taux de compression approprié peut plastifier et compacter entièrement le plastique granulaire et améliorer la qualité du produit. Cependant, un taux de compression trop élevé peut entraîner une pression trop importante sur la vis, augmenter l'usure et la consommation d'énergie ; un taux de compression trop faible peut entraîner une mauvaise plastification du plastique, affectant la qualité du produit.

Rapport hauteur/largeur

L'augmentation du rapport d'aspect est bénéfique pour le mélange et la plastification des plastiques et améliore la qualité de la plastification. Cependant, un rapport d'aspect trop grand peut faire en sorte que le plastique reste trop longtemps dans la vis, provoquant des problèmes de décomposition thermique ; dans le même temps, cela peut également augmenter la difficulté de traitement et d'assemblage de la vis et du canon.

English

English Français

Français Español

Español