Nous fournissons des solutions personnalisées à tous nos clients et offrons des conseils techniques complets dont votre entreprise peut bénéficier.

Dans le monde du traitement des polymères, l'obtention de résultats optimaux ne repose pas uniquement sur un équipement de pointe. La relation entre les vis, les cylindres et les polymères spécifiques utilisés joue un rôle central dans la détermination de la qualité du produit final. Barillet dans une usine de fabrication de vis et de barillet fiable.

1. Comprendre le comportement des polymères : avant de se plonger dans le processus de personnalisation, il est essentiel de comprendre comment les différents polymères se comportent pendant l'extrusion. Les polymères varient en viscosité, température de fusion, sensibilité au cisaillement, etc. La compréhension de ces propriétés est la base sur laquelle repose une personnalisation réussie. Pour naviguer dans le labyrinthe de la personnalisation, décoder les idiosyncrasies des polymères est primordial. Les profils de viscosité, les comportements rhéologiques et les sensibilités thermiques exigent une analyse méticuleuse. Cette carte de connaissances devient l'étoile directrice pour aligner les configurations de vis et de baril.

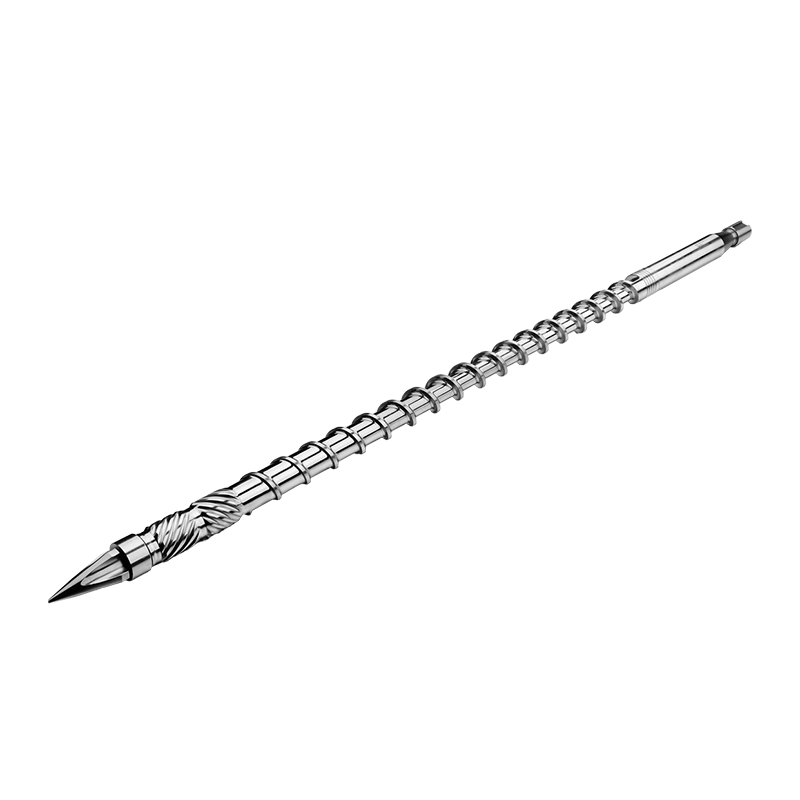

2. Adaptation de la géométrie de la vis : Le cœur du processus d'extrusion réside dans la conception de la vis. Différents polymères nécessitent des géométries de vis spécifiques pour optimiser leur écoulement et leur distribution de matière fondue. Par exemple, les polymères sensibles au cisaillement exigent des taux de cisaillement inférieurs, qui peuvent être obtenus en modifiant la profondeur et le pas du canal de la vis. La vis, microcosme de merveille mécanique, en est la cheville ouvrière. Comme les polymères varient en complexité rhéologique, la géométrie des vis se métamorphose. La personnalisation des vols, des profondeurs de terrain et des angles d'hélice orchestre la symphonie du temps de séjour, des taux de cisaillement et de la distribution des polymères. Les polymères sensibles au cisaillement, par exemple, peuvent nécessiter des éléments de mélange hélicoïdaux pour assurer un mélange doux.

3. Considérations relatives aux barils : les barils fournissent l'environnement dans lequel les polymères sont fondus et mélangés. Ils doivent être adaptés aux propriétés thermiques du polymère considéré. Certains polymères nécessitent un contrôle précis de la température pour éviter la dégradation, tandis que d'autres nécessitent des revêtements de baril spécialisés pour résister à l'abrasion causée par leurs compositions uniques. Les tonneaux ne sont pas des spectateurs passifs mais la baguette du chef d'orchestre dans l'orchestre. Les comportements thermiques des polymères nécessitent des conceptions de fûts qui atténuent les variations thermiques. Pour les polymères sujets à la dégradation, des zones de température étroitement contrôlées associées à des technologies d'isolation avancées empêchent la fragmentation moléculaire indésirable.

4. Améliorations du transfert de chaleur : La conductivité thermique est un facteur crucial lors du traitement des polymères. Les fûts personnalisés peuvent incorporer divers mécanismes de transfert de chaleur tels que des systèmes de refroidissement ou de chauffage internes, garantissant que le polymère conserve son profil de température souhaité tout au long du processus d'extrusion. Les chemises de baril personnalisées, incorporant des canaux microfluidiques, fournissent une distribution précise de la chaleur pour les polymères avec des exigences strictes en matière de température de fusion.

5. Manipulation des polymères à haute teneur en charge : les polymères à haute teneur en charge posent des problèmes. La personnalisation des vis avec des canaux plus profonds et des taux de compression réduits permet d'atténuer les problèmes potentiels tels que la dispersion inégale des charges ou le cisaillement excessif, en maintenant la cohérence du produit. Le défi des polymères à haut remplissage s'apparente à l'harmonisation d'une cacophonie. Des vis personnalisées, conçues avec une compréhension approfondie de la distribution des charges et de la dynamique des flux, apprivoisent cette complexité. Les éléments de mélange améliorés combattent la dispersion inégale de la charge, améliorant ainsi la consistance du matériau.

6. Traitement des polymères à haute viscosité : les polymères à haute viscosité peuvent être difficiles à traiter en raison de leur résistance à l'écoulement. Des conceptions de vis personnalisées avec des éléments de transport améliorés et des sections de barrière spécialisées facilitent le transport et la fusion en douceur de ces polymères, garantissant une uniformité et une extrusion efficace. Les polymères à haute viscosité apparaissent comme des eaux dangereuses pour naviguer. Les géométries de vis conçues avec des éléments de mélange allongés démêlent les nœuds moléculaires, assurant un écoulement homogène. Les plaques de broyage et les pompes de fusion entrent en jeu, annonçant l'aube d'une efficacité d'extrusion améliorée.

7. Le rôle de la simulation et des tests : des simulations avancées de dynamique des fluides computationnelle (CFD), associées à des tests empiriques, valident les configurations de vis et de baril proposées. Cette synthèse de données et d'expérimentations façonne un air de précision.

8. Approche collaborative : La collaboration entre les fabricants de polymères, les fournisseurs d'équipements et les utilisateurs finaux est essentielle pour obtenir les meilleurs résultats de personnalisation. La combinaison de l'expertise sous plusieurs angles garantit une solution complète qui traite tous les aspects du traitement des polymères.

English

English Français

Français Español

Español